روشهای اتصال لولههای مسی

در این مقاله که در ادامهی مقالهی پیشین که در رابطه با کولرهای گازی پنجرهای بود، انواع روشهای اتصال لولههای مسی شرح داده خواهد شد.

آنچه در این مقاله میخوانید

روشهای اتصال لولههای مسی

ابزارهای لازم برای اتصال لولههای مسی

انواع روشهای اتصال لولههای مسی

در سيستم های تبريد، روشهای اتصال لالهای و لحيمی مويينگی از كاربرد بيشتری برخوردار است.

در سيستم های تبريد، روشهای اتصال لالهای و لحيمی مويينگی از كاربرد بيشتری برخوردار است.

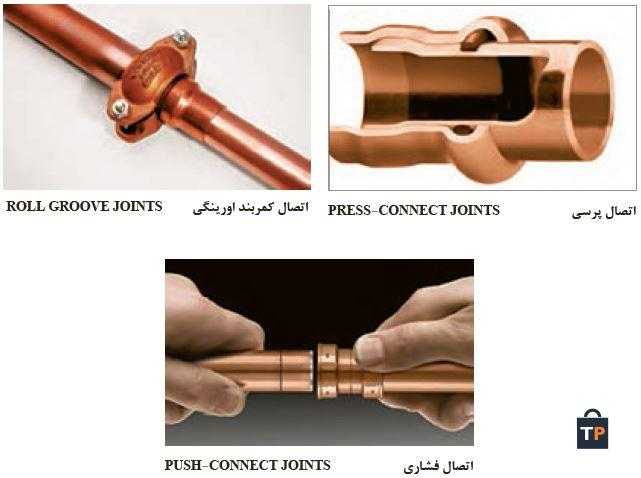

اتصال خمكاری لوله (Pipe bending)

مراحل انجام عمليات خمكاری لوله مسی: 1 هرگز لولههای مسی را بدون ابزار خمكن مناسب خم نكنيد.

1 هرگز لولههای مسی را بدون ابزار خمكن مناسب خم نكنيد.

2 در خمكاری به جهت خم لوله توجه كنيد.

3 ضايعات حاصل از عمليات برشكاری را در محيط زيست رها نكنيد.

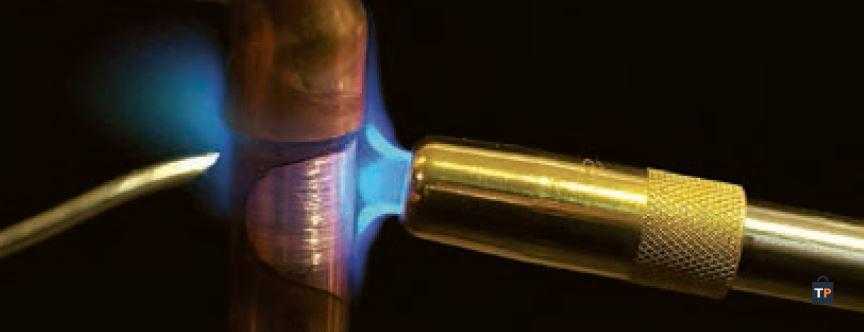

اتصال فيتينگی لالهای لوله مسی

با توجه به نقشه زير اتصال لوله مسی با اتصال فيتينگی انجام میگیرد. 1 برابر نقشه كار لوله را برش میزنند.

1 برابر نقشه كار لوله را برش میزنند.

2 محل برش را برقو میزنند.

3 به وسيله خمكن مناسب خم لوله را انجام میدهند.

4 سرهای لوله را توسط لالهكن لاله میزنند، برای اين منظور لوله را داخل گيره مخصوص با توجه به قطر مورد نظر قرارداده بهطوری كه لبه لوله 2 تا 3 ميلی متر بالاتر از لبه گيره باشد.

5 مهره مربوط به اتصالات را به وسيله دو عدد آچار محكم میكنند.

|

|

|

|

|

نکات:

1 در بخشهایی كه طول لوله كوتاه است قبل از برش، خم لوله را انجام دهيد سپس لوله را برش بزنيد.

2 شكل بخش لاله شده كاملاً مخروطی و بدون ضايعه خاص باشد.

3 پس از لاله كردن كنترل كنيد تا پارگی يا تاخوردگی به وجود نيامده باشد.

4 قبل از لاله كردن مهره اتصال را از آن عبور دهيد.

5 دقت كنيد در اتصالات لالهای هر دو سر فيتينگ بايد به صورت مخروطی باشد.

6 ضايعات حاصل از كار را در بخش جمع آوری ضايعات دفع نماييد.

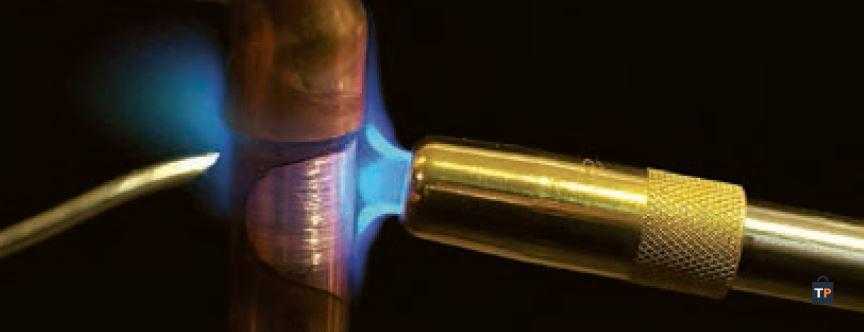

اتصال لحيمی مويينگی (Soldered Joints)

در اتصال لحيمی مويينگی و عمليات جوشكاری با گاز اكسی استيلن علاوه بر كپسول اكسيژن، استيلن وتجهيزات ايمنی نياز به یک سری تجهيزات خاص میباشد كه در زير به آنها اشاره میگردد.

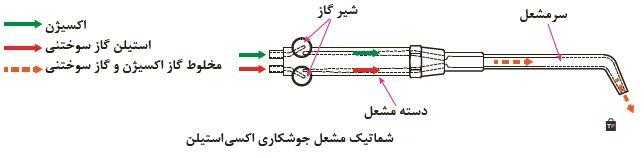

مشعلهای جوشکاری

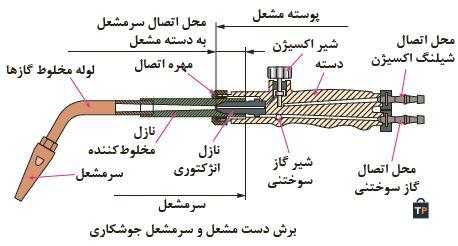

مشعلهای جوشکاری وظیفه اختلاط و هدایت مخلوط گازها را دارند. روی مشعل دو عدد شیر برای تنظیم جریان گازها وجود دارد و سرمشعل به دسته متصل میشوند.

مشعل جوشکاری از چهار قسمت اصلی تشکیل شده است:

1 دسته 2 شیرها با دریچههای تنظیم گاز 3 محفظۀ اختلاط 4 افشانک یا نازل بعضی کارخانههای سازنده سرمشعل اعدادی را که نشان دهنده مصرف گاز استیلن برحسب لیتر در ساعت است روی سرمشعل حک میکنند (مثلاً شماره ١٠٠ یعنی در هر ساعت ١٠٠ لیتر گاز مصرف میشود)، برخی دیگر ضخامتهای فلز مورد جوشکاری را روی آن حک میکنند.

بعضی کارخانههای سازنده سرمشعل اعدادی را که نشان دهنده مصرف گاز استیلن برحسب لیتر در ساعت است روی سرمشعل حک میکنند (مثلاً شماره ١٠٠ یعنی در هر ساعت ١٠٠ لیتر گاز مصرف میشود)، برخی دیگر ضخامتهای فلز مورد جوشکاری را روی آن حک میکنند.

مشعلهای جوشکاری دو دسته اند:

الف) فشار قوی یا برابر ب) فشار ضعیف یا انژکتوری

مشعلهای جوشکاری فشار قوی یا برابر

در مشعلهای فشار برابر، گاز اکسیژن و استیلن با فشار مساوی وارد محفظه اختلاط شده و با هم مخلوط میشوند و در سرمشعل با جرقه فندک جوشکاری روشن شده و شعله متمرکز ایجاد میکنند. در گذشته این مشعل در جوشکاری مورد استفاده بوده است.

جنس مشعلها ممکن است از فلزات مختلف مثل برنج، آلومینیم یا فولاد زنگ نزن باشد. مشعلهای جوشکاری فشار ضعیف یا انژکتوری

مشعلهای جوشکاری فشار ضعیف یا انژکتوری

در این مشعلها گاز سوختنی و اکسیژن به وسیله انژکتور باهم مخلوط میشوند و فشار گاز سوختنی کم و فشار اکسیژن بیشتر است. امروزه این نوع مشعلها بیشتر مورد استفاده قرار می گیرد. عمل مخلوط شدن گاز اکسیژن با گاز سوختنی در سر مشعل انجام میشود. انژکتور دارای سوراخ ریزی در وسط بوده که اطراف آن روزنههایی به شکل تاج دایره تعبیه شده است. مزیت اصلی مشعل فشار ضعیف یا انژکتوری این است که میتوان از فشار کم استیلن استفاده کرد. اندازه سرمشعل و ضخامت فلزی که جوشکاری میشود، در فشار استیلن تأثیری ندارد. همراه هر دسته مشعل چند سرمشعل جوشکاری با شمارههای مختلف وجود دارد، سرمشعلها دارای شمارههایی هستند که روی سرمشعل حک میشود و معمولاً استاندارد خاصی ندارد و با توجه به ضخامت ورق با میزان مصرف گازها در ساعت شماره گذاری شدهاند.

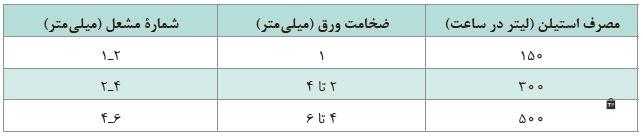

همراه هر دسته مشعل چند سرمشعل جوشکاری با شمارههای مختلف وجود دارد، سرمشعلها دارای شمارههایی هستند که روی سرمشعل حک میشود و معمولاً استاندارد خاصی ندارد و با توجه به ضخامت ورق با میزان مصرف گازها در ساعت شماره گذاری شدهاند.

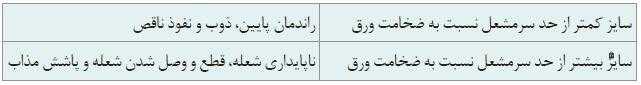

جدول انتخاب مشعل با توجه به ضخامت ورق

با توجه به نوع کار از عینک با شیشههای مختلف استفاده میشود.

جدول شیشه عینک و ماسک جوشکاری برای کارهای مختلف

ایمنی در جوشکاری با شعلهی اکسی استیلن

اجرای قواعد و مقررات حفاظت فنی و ایجاد شرایط ایمن در کار یکی از مهمترین و اساسیترین موضوعی است که هر شخص باید قبل از شروع کار با آن آشنا بوده و با مطالعه و بررسی همه جانبه محیط شروع بهکار نماید.

در کارگاه جوشکاری یک گاز سوختنی و گاز اکسیژن در کنار هم قرار دارند. کمترین بیتوجهی آتش سوزی و انفجار را موجب میشود.

ایمنی فردی

تجهیزات فردی زیر در هنگام جوشکاری با شعله اکسی استیلن استفاده میشود.

| لباس کار شلوار کار پیش بند چرمی دستکش چرمی کفش چرمی پابند عینک جوشکاری تجهیزات کلاه ایمنی |

|

اندازه سرمشعل جوشکاری

اندازه سرمشعل با توجه به عرض جوش و عمق نفوذ انتخاب میشود.

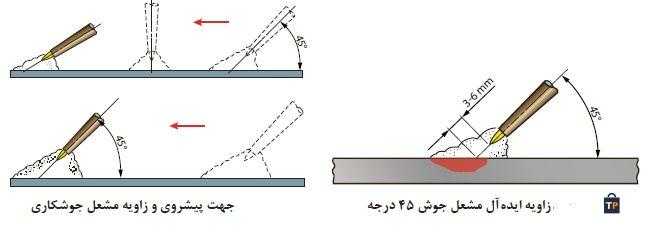

زاویه مشعل جوشکاری

زاویه مشعل نسبت به قطعه کار، در سرعت ذوب و اندازه حوضچه مذاب تأثیر مستقیم دارد. زاویه ایده آل 45 درجه میباشد. با افزایش زاویه به سمت زاویه ٩٠ درجه، نرخ گرمادهی افزایش مییابد و با کاهش زاویه به سمت صفر درجه، نرخ گرمادهی کاهش مییابد. فاصله بین مخروط داخلی و قطعه کار باید ٣ تا ٦ میلی متر باشد.

با افزایش زاویه به سمت زاویه ٩٠ درجه، نرخ گرمادهی افزایش مییابد و با کاهش زاویه به سمت صفر درجه، نرخ گرمادهی کاهش مییابد. فاصله بین مخروط داخلی و قطعه کار باید ٣ تا ٦ میلی متر باشد.

با افزایش این اندازه، نرخ گرمادهی کاهش مییابد و اگر این فاصله خیلی کم شود احتمال مسدود شدن نازل، پاشش زیاد و خطر پس زدن شعله وجود دارد.

قطر سیم جوش

قطر سیم جوش و حرکات دستی مشعل میتواند مشخصات مهره جوش را کنترل کند. همانطور که سرمشعل با توجه به ضخامت قطعه کار تعیین میشود قطر سیم جوش نیز تابع ضخامت ورق مورد جوشکاری میباشد.

قطر سیم جوش تابع ضخامت ورق میباشد و قطر آن را به اندازه یک میلی متر بیشتر از نصف ضخامت ورق درنظر میگیرند. به عبارت دیگر خواهیم داشت:

d=t/2+1mm

در این رابطه d قطر مفتول (سیم جوش) و t ضخامت ورق برحسب میلی متر است.

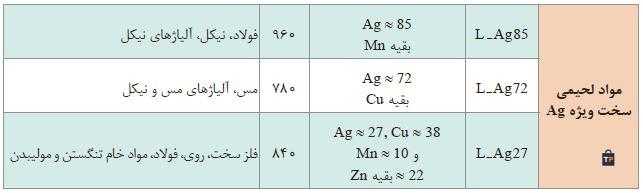

اتصال لحیمکاری سخت (Brazing)

فرایندی که فلزات توسط ذوب فلز پرکننده در دمای بالای 450 درجه سلسیوس به همدیگر پیوند داده میشوند. در این فرایند دمای ذوب فلز پایه بیشتر از گرمای ایجاد شده است و به عبارتی فلز پایه در این فرایند ذوب نمیشود. فلز پرکننده در این فرایند معمولاً آلیاژهای نقره، آلومینیم، طلا، مس، کبالت و نیکل میباشد.

در لحیمکاری سخت پنج پارامتر طرح اتصال، فلز پایه، فلز پرکننده، منبع گرمایی، نوع اتمسفر بسیار مهم است و باید مورد توجه قرار بگیرد.

| روش اعمال گرما | نوع محافظت | فرايند |

| شعله | فلاكس | جوشكاری اكسیاستيلن |

اصول فرایند لحيمكاری سخت

سطح عاری از رنگ و چربی

اضافه کردن روانساز

گرم کردن محل اتصال

به کارگیری هم زمان فلز پرکننده و روانساز

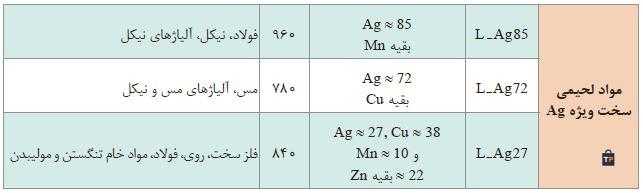

فلز پركننده در اين فرايند میتواند یکی از گروههای زير باشد:

روانساز (Flux)

مادهای که برای انحلال اکسید و سایر عناصر نامناسب باقیمانده در سطح قطعه و جلوگیری از اکسید شدن عمل میکند، فلاکس یا روانساز نام دارد. روانساز هم فلز پرکننده و هم قطعه مورد اتصال را هنگام عملیات جوشكاری تمیز نگه میدارد.

جدول فلاکسهای مورد استفاده در لحیمکاری سخت و زردجوش را نشان میدهد.

روش اتصال لولههای هم قطر

براي اين منظور از ابزار گشادكن لوله به روش زير استفاده میشود.

مراحل انجام عمليات گشادكردن لوله مسی:

|

|

|

دستوركار:

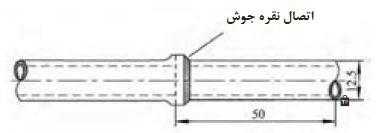

1 با استفاده از لوله بر دوتكه لوله مسی به قطر 8 ميلی متر و طول 50 ميلی متر را برش بزنيد.

2 با استفاده از برقو پليسه ايجاد شده در محل برش را بگيريد.

3 محل جوش لوله را از اكسيد و چربی يا هرنوع آلودگی پاک نماييد.

|

|

|

|

4 یک سر لوله مسی را در گيره مخصوص قرار داده بهطوری كه سر لوله كمی بيش از 8 ميلی متر بيرون باشد.

5 بهوسيله گشادكن لوله مسی یک سر از لولهها را گشاد نماييد.

|

|

|

6 دستگاه جوش را آماده و سربک را روشن نماييد.

7 با استفاده از مفتول نقره اتصال لحيمی را انجام دهيد.